- Hogar

- Sobre Nosotros

- Productos

- Aplicaciones

- Servicio OEM

- Blogs

- Contáctenos

- Todo

- Nombre del producto

- Palabras clave

- Modelo de producto

- Resumen del producto

- Descripción del producto

- Búsqueda de texto completo

Vistas:0 Autor:Editor del sitio Hora de publicación: 2026-01-30 Origen:Sitio

Se sigue un proceso preciso al fabricar componentes mecanizados soldados. Las etapas principales incluyen selección de materiales, mecanizado, soldadura, inspección y acabado. Cada paso utiliza equipos avanzados para garantizar precisión y calidad. Jiangsu VY Precision Machinery ofrece mecanizado CNC a gran escala para estructuras metálicas y se especializa en la producción de equipos de energía. Los procesos de fabricación típicos incluyen preparación, corte y conformación, conformado y doblado, y ensamblaje. Estas etapas le ayudan a conseguir componentes fiables.

| Descripción | de la etapa |

|---|---|

| Preparación | Limpie, desbarbe y corte materiales a medida para obtener calidad de soldadura. |

| Cortar y dar forma | Transforme materias primas mediante cizallamiento, aserrado y corte por láser para mayor precisión. |

| Conformado y doblado | Dar forma al metal mediante doblado y estampado. |

| Montaje y unión | Une componentes mediante soldadura, atornillado y remachado, centrándote en la soldadura. |

Para soluciones de fabricación avanzadas, Jiangsu VY Precision Machinery ofrece experiencia e instalaciones modernas.

Elija los materiales adecuados para los componentes soldados para garantizar resistencia y durabilidad. Considere propiedades como la resistencia a la corrosión y la resistencia mecánica.

Siga un proceso de preparación preciso antes del mecanizado. Limpiar y organizar materiales para lograr resultados precisos durante la fabricación.

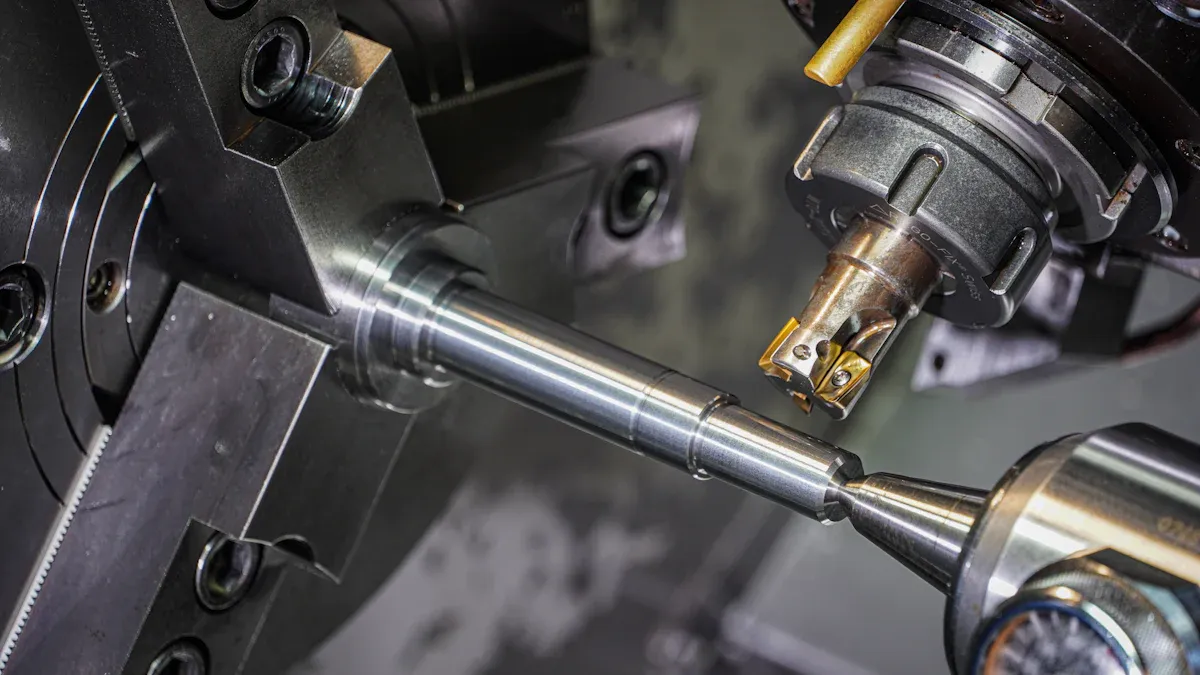

Utilice mecanizado CNC para obtener alta precisión y repetibilidad. Esta tecnología ayuda a reducir errores y permite formas complejas en sus componentes.

Realice inspecciones exhaustivas antes y después de soldar. Utilice controles visuales y pruebas no destructivas para garantizar la calidad e identificar defectos tempranamente.

Seleccione técnicas apropiadas de acabado de superficies para mejorar la apariencia y proteger contra la corrosión. Las opciones incluyen pulido, enchapado y recubrimiento en polvo.

El proceso de fabricación se inicia seleccionando los materiales adecuados para los componentes mecanizados soldados. La industria de equipos energéticos utiliza una amplia gama de metales. A menudo se ven estos materiales en el mecanizado:

Acero: acero al carbono, acero inoxidable

Aluminio: aleaciones de aluminio, aleaciones de aluminio y magnesio.

Cobre y aleaciones de cobre: Cobre puro, bronce, latón.

Níquel y aleaciones de níquel: Aleaciones a base de níquel

Titanio: aleaciones de titanio.

Hierro fundido: hierro fundido gris, hierro fundido dúctil

Otros metales y aleaciones: aleaciones de magnesio, metales refractarios como tungsteno y molibdeno.

Debes considerar varios factores al elegir materiales para tus componentes. La siguiente tabla muestra los principales criterios que utiliza para garantizar la durabilidad y el rendimiento:

| Descripción | de criterios |

|---|---|

| Propiedades de los materiales | Los diferentes metales (acero, aluminio, acero inoxidable) tienen propiedades físicas y químicas únicas que requieren una selección cuidadosa. |

| Preparación de la superficie | Limpiar las superficies para eliminar contaminantes es crucial para garantizar conexiones de soldadura fuertes. |

| Coincidencia de material de relleno | La selección del material de relleno adecuado mejora la resistencia de la conexión y reduce los defectos. |

| Condiciones ambientales | Es posible que sean necesarios ajustes en función de factores ambientales, como la humedad, para mantener la calidad de la soldadura. |

Se ve la importancia del mecanizado en esta etapa. La elección correcta del material respalda todo el proceso de fabricación y le ayuda a lograr resultados fiables.

Las materias primas se preparan antes del mecanizado y soldadura siguiendo una serie de pasos. Estos pasos le ayudan a mantener la calidad y la eficiencia en sus procesos de fabricación:

Seleccione los grados y tipos de acero correctos para su proyecto.

Solicite materiales según sus especificaciones.

Inspeccionar los materiales entrantes para asegurarse de que cumplan con los estándares de calidad.

Organice los materiales para un flujo de trabajo fluido.

Mida y marque materiales para un mecanizado preciso.

Debes centrarte en la importancia del mecanizado durante la preparación. Los materiales limpios, marcados y organizados le permiten lograr resultados precisos en cada proceso. Jiangsu VY Precision Machinery utiliza equipos avanzados y métodos de preparación estrictos para respaldar componentes mecanizados soldados de alta calidad.

Jiangsu VY Precision Machinery Co.,Ltd. opera en el área de concentración industrial de Honglan del distrito de Lishui, Nanjing. Se beneficia de una fábrica que cubre 35.000 metros cuadrados, con una superficie de 28.000 metros cuadrados. La empresa tiene un capital registrado de 20 millones de yuanes y se fundó en 2009. Depende de equipos importados avanzados para corte por control numérico, procesamiento de chapa, soldadura y mecanizado. La empresa se especializa en el diseño, fabricación y servicios de equipos energéticos. Obtendrá acceso a capacidades de mecanizado CNC de precisión a gran escala para estructuras metálicas.

Se utiliza el mecanizado CNC para dar forma y refinar componentes mecanizados soldados. Los procesos de mecanizado CNC le permiten lograr una alta precisión y repetibilidad. Programa máquinas para cortar, taladrar y fresar piezas metálicas según sus especificaciones. Usted selecciona los procesos de mecanizado adecuados en función del material y el diseño. Usted supervisa cada paso para asegurarse de que el componente terminado cumpla con sus requisitos. Usted confía en el mecanizado CNC avanzado para producir geometrías complejas y ajustes ajustados. Verá los beneficios del mecanizado automatizado al reducir errores y mejorar la eficiencia.

Consejo: Siempre debes comprobar la configuración antes de comenzar a mecanizar. Esto le ayuda a evitar errores y garantiza resultados consistentes.

Usted se centra en las tolerancias para garantizar la calidad de los componentes mecanizados soldados . Las tolerancias definen la variación permitida en las dimensiones. Sigue normas como ISO 13920:2023 para construcciones soldadas. Se utilizan accesorios para mantener las piezas en su lugar y lograr tolerancias más estrictas. A menudo trabaja con una tolerancia de soldadura común de 1/16'. Usted sabe que tolerancias más estrictas pueden aumentar los costos pero mejorar el rendimiento. En el mecanizado de precisión, puede alcanzar tolerancias de ±0,01 mm o mejores. Este nivel de control es esencial para industrias como la automotriz, aeroespacial y de dispositivos médicos.

| Descripción | del tipo de tolerancia |

|---|---|

| Tolerancias generales | ISO 13920:2023 describe las tolerancias para longitudes, ángulos, formas y posiciones. |

Tolerancia de soldadura común: 1/16'

Se pueden lograr tolerancias más estrictas con accesorios

Verifica las tolerancias en cada etapa del mecanizado. Las piezas se miden utilizando calibradores, micrómetros y máquinas de medición por coordenadas. Ajusta los procesos de mecanizado para mantener las tolerancias requeridas. Usted comprende que las tolerancias precisas conducen a componentes confiables y de alto rendimiento.

Es necesario limpiar los componentes mecanizados antes de soldarlos para lograr uniones fuertes y evitar defectos. El mecanizado deja aceites, lubricantes y óxidos que pueden causar problemas durante la soldadura. Utilice varios métodos de limpieza para eliminar estos contaminantes:

Los bolígrafos abrasivos y los cepillos de alambre fino le ayudarán a alcanzar los bordes y las juntas.

El enjuague con una solución de pH neutro neutraliza los residuos ácidos.

Secar con pistola de calor o paño de microfibra garantiza que no queden restos de humedad.

Manipular materiales limpios con guantes limpios evita la recontaminación.

También puede utilizar técnicas de limpieza avanzadas para obtener resultados completos:

La limpieza con láser elimina los contaminantes sin tocar la superficie.

La limpieza química disuelve los residuos de la superficie utilizando soluciones alcalinas o ácidas.

La abrasión mecánica utiliza cepillos de alambre para eliminar óxidos.

El desengrasado con disolvente elimina aceites y grasas.

La limpieza con plasma utiliza gas ionizado para eliminar las partículas de la superficie.

La inspección periódica bajo la iluminación adecuada le ayuda a confirmar que no quedan residuos. Los óxidos y la contaminación del mecanizado pueden provocar defectos en la soldadura, por lo que debes prestar atención a cada detalle. Usted prepara cada componente cuidadosamente para respaldar una soldadura de alta calidad.

Realiza una inspección de calidad antes de soldar para garantizar la integridad de los componentes. Se comprueba si la zona de soldadura tiene el tamaño adecuado y está libre de escoria. Se buscan signos de socavación, fusión incompleta o porosidad. Utilice métodos de prueba tanto visuales como avanzados para verificar la preparación de la soldadura.

| Descripción | del nivel de evaluación |

|---|---|

| Nivel 1 | Inspección visual de la unión soldada a simple vista o con lupa. |

| Nivel 2 | Métodos de pruebas no destructivas (END), como pruebas ultrasónicas o radiografías, para encontrar defectos ocultos. |

| Nivel 3 | Métodos de prueba destructivos en los que parte de la soldadura se corta y se prueba en un laboratorio. |

Usted confía en pruebas no destructivas para la mayoría de los productos. Las pruebas ultrasónicas utilizan ondas sonoras para encontrar defectos internos. La radiografía utiliza rayos X o rayos gamma para inspeccionar las soldaduras. Las pruebas de partículas magnéticas detectan defectos superficiales y cercanos a la superficie. Las pruebas con líquidos penetrantes revelan defectos en la superficie del tinte.

Medir las dimensiones del cordón de soldadura y la profundidad de penetración le ayuda a confirmar que la soldadura cumple con las especificaciones de diseño. Usted se asegura de que cada paso, desde el mecanizado hasta la inspección, respalde la calidad general del componente terminado. Jiangsu VY Precision Machinery utiliza equipos avanzados y estrictos estándares de inspección para ofrecer resultados confiables.

Debe asegurar cada pieza antes de soldar para lograr resultados precisos. Los accesorios mantienen las piezas mecanizadas en la posición y orientación correctas. Este paso es esencial tanto para la soldadura manual como para la robotizada. Puedes elegir entre varios tipos de luminarias:

Accesorios de placa

Fijaciones de placa angular

Accesorios de mordaza

Accesorios de indexación

Luminarias de varias piezas o de varias estaciones

Los accesorios desempeñan un papel clave en la producción en masa y cuando se trabaja con formas complejas. Se utilizan topes positivos y abrazaderas fuertes en las superficies de referencia. Diseña abrazaderas para evitar interferencias con las herramientas. Usted deja clara la orientación de las piezas y, a menudo, agrega manijas ergonómicas o cilindros de aire para celdas de gran volumen. Garantiza suficiente espacio para las trayectorias de las herramientas, las virutas y el refrigerante. Puede utilizar cavidades asimétricas o pasadores para evitar cargas erróneas. Para la soldadura automatizada o robótica, se agregan sensores o enclavamientos mecánicos. Usted etiqueta las abrazaderas y proporciona instrucciones visuales en la celda. Usted simula la secuencia de carga y sujeción para detectar problemas antes de la producción.

La fijación aumenta la rigidez de las piezas flexibles. Esto le ayuda a mantener la calidad durante el proceso de fabricación de soldadura. Usted confía en una fijación adecuada para reducir la distorsión y mantener precisos los componentes mecanizados soldados.

Usted selecciona la técnica de soldadura adecuada según las necesidades de su proyecto. Los tres métodos principales son MIG, TIG y soldadura por arco. Cada método tiene características únicas. A menudo se utiliza la soldadura robótica para trabajos complejos o de gran volumen. Los robots mejoran la consistencia y la velocidad en sus procesos de fabricación.

| Característica | Soldadura MIG Soldadura | TIG |

|---|---|---|

| Fuerza de soldadura | Más débil que TIG debido a un arco más amplio | Más fuerte debido al arco estrecho |

| velocidad de soldadura | Más rápido, adecuado para metales más gruesos | Más lento, más lento |

| gas de soldadura | Mezcla de argón y CO2 | 100% argón |

| Estética de la soldadura | Puede ser bueno pero menos consistente. | Aspecto profesional y limpio |

| Habilidad del operador | Se requiere menos habilidad | Requiere más habilidad y control. |

Utiliza la soldadura MIG cuando necesita velocidad y eficiencia. Este método funciona bien para metales más gruesos y grandes tiradas de producción. Los sistemas de soldadura robótica suelen utilizar MIG para tareas repetitivas. Usted elige la soldadura TIG para proyectos que exigen una alta calidad de soldadura y un acabado limpio. TIG es más lento y requiere más habilidad, pero produce soldaduras fuertes y precisas. Utiliza la soldadura por arco para trabajos básicos o cuando necesita una configuración sencilla. La soldadura robótica puede manejar los tres métodos, según sus requisitos.

Programas robots para que sigan caminos exactos. Esto reduce el error humano y aumenta la repetibilidad. La soldadura robótica garantiza que cada soldadura cumpla con sus estándares. Verá menos defectos y mayor productividad en su fabricación.

Debe comprobar el perfil de soldadura inmediatamente después de soldar. El perfil de soldadura incluye la forma, el tamaño y la suavidad del cordón de soldadura. Mide el tamaño y la posición de la cuenta para garantizar la precisión. Para la soldadura por puntos, mantenga el tamaño del cordón dentro de ±0,635 pulgadas. Para obtener precisión posicional, el objetivo es ±0,010 pulgadas. Sigue la norma ISO 2768 para tolerancias generales. Para un trabajo más preciso, marque las tolerancias en los dibujos técnicos utilizando ISO 286.

La soldadura genera calor que puede hacer que las piezas se expandan y contraigan. Esto puede provocar distorsión. Para soldaduras cortas o piezas bien fijadas de menos de 100 mm, puede lograr tolerancias de ±0,5 mm a ±1,0 mm. Para soldaduras más largas o ensamblajes complejos, es posible que necesite dejar entre ±1,0 mm y ±2,0 mm.

Realiza una inspección inmediata para detectar cualquier problema a tiempo. Sus métodos de inspección incluyen:

| Descripción | del método de inspección |

|---|---|

| Inspección visual | El primer paso para identificar problemas superficiales como irregularidades o grietas. |

| Radiografía | Se utiliza para detectar defectos internos mediante imágenes de rayos X. |

| Pruebas de partículas magnéticas | Identifica discontinuidades superficiales y cercanas a la superficie en materiales ferromagnéticos. |

| Pruebas ultrasónicas | Emplea ondas sonoras de alta frecuencia para detectar defectos internos. |

También se utilizan exámenes con líquidos penetrantes y partículas magnéticas. Combina controles visuales con pruebas no destructivas avanzadas. Esto garantiza que sus soldaduras cumplan con los estándares de calidad y sean estructuralmente sólidas.

Usted confía en el proceso de fabricación por soldadura para obtener componentes mecanizados soldados resistentes y precisos . La soldadura robótica, la fijación precisa y la inspección inmediata le ayudan a mantener una alta calidad en cada tirada de producción. Si desea resultados confiables y fabricación avanzada, Jiangsu VY Precision Machinery ofrece experiencia e instalaciones modernas.

A menudo es necesario realizar mecanizado después de soldar para lograr las dimensiones y tolerancias finales requeridas para los componentes mecanizados soldados . La soldadura puede cambiar la forma de sus piezas. El calor de la soldadura provoca expansión y contracción. Esto puede provocar distorsiones o ligeros cambios en el metal. Debe corregir estos cambios para garantizar que sus componentes encajen y funcionen según lo diseñado.

Se utilizan varios procesos de mecanizado después de soldar. Estos procesos le ayudan a eliminar el exceso de material, suavizar los cordones de soldadura y crear orificios o roscas precisas. Los pasos comunes de mecanizado después de la soldadura incluyen:

Rectificado de cordones de soldadura y fusión de costuras para obtener una superficie lisa

Fresado de superficies para lograr planitud y espesor exacto

Perforación y roscado de orificios para sujetadores o montaje.

Arenado o granallado para limpiar y preparar superficies

Aplicar tratamiento térmico para aliviar o normalizar el estrés.

Es posible que enfrente desafíos durante el mecanizado después de la soldadura. La siguiente tabla muestra algunos problemas comunes y sus explicaciones:

| Desafío | Explicación |

|---|---|

| Distorsión material | La expansión y contracción durante la soldadura pueden cambiar la forma de sus piezas. |

| Cambios en las propiedades mecánicas | La zona afectada por el calor puede tener diferente resistencia o dureza, lo que afecta la precisión del mecanizado. |

| Variabilidad del equipo | Las diferencias en las máquinas o herramientas pueden provocar resultados inconsistentes en su producción. |

Debe comprobar cada pieza cuidadosamente durante el mecanizado después de la soldadura. Utiliza herramientas de medición como calibradores y micrómetros para confirmar que cumple con las tolerancias requeridas. Usted ajusta su proceso de mecanizado si ve alguna desviación. Esta atención al detalle le ayuda a mantener una alta calidad en su fabricación.

Jiangsu VY Precision Machinery utiliza equipos de mecanizado CNC avanzados para manejar el mecanizado posterior a la soldadura con precisión. Puede confiar en su experiencia para obtener resultados confiables en sus procesos de fabricación. Obtenga más información sobre sus capacidades en https://www.jsvypm.com/.

Es necesario terminar la superficie de los componentes mecanizados soldados para mejorar la apariencia, la durabilidad y el rendimiento. El acabado de la superficie elimina cualquier imperfección restante del mecanizado después de la soldadura. También prepara sus componentes para recubrimientos protectores o ensamblaje final.

Puede elegir entre varias técnicas eficaces de acabado de superficies:

Los tratamientos con láser le brindan un alto control sobre el acabado de la superficie. Puede utilizarlos para preparar superficies para revestimientos o uniones.

Los tratamientos con plasma ofrecen una forma rentable de grabar o modificar la composición química de sus piezas.

El cepillado elimina las rebabas y limpia la superficie sin cambiar las dimensiones.

El revestimiento agrega una capa de metal para resistir la corrosión y le permite controlar el espesor.

El pulido hace que la superficie brille y aumenta la resistencia a la corrosión.

El recubrimiento en polvo crea una fuerte barrera contra la corrosión y viene en muchos colores.

El chorro de arena elimina rápidamente los contaminantes y alisa la superficie.

La siguiente tabla resume las ventajas y aplicaciones de estas técnicas:

| Técnica | Ventajas | Aplicaciones |

|---|---|---|

| Tratamientos con láser | Alto control, elimina contaminantes, modifica la rugosidad. | Se prepara para recubrimientos o uniones. |

| Tratamientos con plasma | Rentable, graba, modifica la composición química. | Grabado, modificación química. |

| Cepillado | Elimina rebabas, limpia, mantiene dimensiones. | Mantiene tolerancias en piezas mecanizadas. |

| Enchapado | Resistencia a la corrosión, controla el espesor. | Mejora la durabilidad de los componentes. |

| Pulido | Mejora la apariencia, aumenta la resistencia a la corrosión. | Acabado final para superficies reflectantes. |

| Recubrimiento en polvo | Barrera contra la corrosión, opciones de color. | Común para componentes metálicos. |

| Arenado | Elimina contaminantes, suaviza las superficies. | Limpia y prepara superficies. |

Usted selecciona la técnica de acabado adecuada en función de sus necesidades de producción y la función de sus componentes. Puede combinar varios métodos para lograr los mejores resultados. El acabado de superficies es un paso clave en la fabricación de componentes mecanizados soldados. Garantiza que sus productos se vean bien, duren más y funcionen bien en sus aplicaciones.

Jiangsu VY Precision Machinery ofrece una gama completa de opciones de acabado de superficies como parte de sus servicios de fabricación. Puede confiar en su experiencia y equipos avanzados para componentes mecanizados soldados de alta calidad.

Debe confirmar que sus componentes mecanizados soldados cumplan con todas las especificaciones antes de finalizar el proceso de fabricación. Usted verifica la precisión dimensional para garantizar que cada pieza encaje y funcione según lo diseñado. Utiliza herramientas de medición precisas como calibradores, micrómetros y máquinas de medición de coordenadas. Estas herramientas le ayudan a verificar que cada superficie y agujero coincida con sus dibujos. En esta etapa usted se centra en la precisión dimensional porque incluso los errores más pequeños pueden afectar el rendimiento de los componentes de alta calidad.

También realiza pruebas no destructivas para comprobar si hay defectos ocultos. Este paso le ayuda a mantener la calidad sin dañar sus piezas. Se utilizan varios métodos comunes para la inspección final:

| Descripción | del método de prueba |

|---|---|

| Inspección visual | Método básico para evaluar las condiciones de la superficie y detectar defectos visibles. |

| Pruebas de líquidos penetrantes | Detecta defectos que rompen la superficie aplicando un penetrante y examinando la superficie en busca de indicaciones. |

| Inspección de partículas magnéticas | Identifica defectos superficiales y cercanos a la superficie en materiales ferromagnéticos utilizando campos magnéticos. |

| Pruebas ultrasónicas | Utiliza ondas sonoras de alta frecuencia para detectar defectos internos y medir el espesor del material. |

| Pruebas radiográficas | Emplea rayos X para visualizar estructuras internas e identificar defectos dentro de los materiales. |

Las pruebas de partículas magnéticas funcionan bien para inspecciones de soldadura, especialmente para piezas sometidas a tensión mecánica.

Las pruebas ultrasónicas le brindan resultados precisos para la detección de defectos y la medición de materiales.

Las pruebas radiográficas utilizan rayos X para revelar estructuras y defectos internos.

Usted confía en estos métodos de inspección para garantizar que su proceso de fabricación produzca componentes de alta calidad con la precisión dimensional requerida.

Aplica tratamientos de superficie para proteger sus componentes mecanizados soldados y mejorar su apariencia. Puede utilizar recubrimiento en polvo, enchapado o pintura para prevenir la corrosión y extender la vida útil de sus productos. Usted selecciona el tratamiento adecuado según la aplicación y el entorno. El tratamiento de superficie también le ayuda a cumplir con los estándares de la industria en cuanto a durabilidad y acabado.

Empaqueta cada pieza con cuidado para evitar daños durante el envío y el almacenamiento. Utilice espuma, envoltura de plástico o cajas personalizadas para mantener sus componentes seguros. Usted etiqueta cada paquete con números de pieza e instrucciones de manejo. Este paso garantiza que sus productos lleguen en perfectas condiciones y estén listos para usar.

El proceso de fabricación se completa combinando una inspección cuidadosa, un tratamiento superficial eficaz y un embalaje seguro. Obtendrá resultados confiables y entregará componentes de alta calidad a sus clientes. Si desea una fabricación avanzada y un estricto control de calidad, Jiangsu VY Precision Machinery ofrece instalaciones modernas y soporte experto..

Sigue un proceso claro para fabricar componentes mecanizados soldados. Cada etapa, desde la selección del material hasta la inspección final, juega un papel clave en la calidad. Los equipos avanzados y la automatización le ayudan a lograr precisión y repetibilidad. Usted se beneficiará de un control exhaustivo del proceso, que previene defectos y garantiza resultados confiables. Jiangsu VY Precision Machinery utiliza mecanizado CNC moderno y estrictos sistemas de calidad para ofrecer productos de alta calidad. Debe valorar el control y la precisión del proceso al elegir un fabricante que se adapte a sus necesidades.

Jiangsu VY Precision Machinery ofrece experiencia e instalaciones avanzadas para sus proyectos de fabricación.

Puede utilizar acero, aluminio, aleaciones de cobre, aleaciones de níquel, titanio y hierro fundido. Cada material ofrece propiedades únicas de resistencia, durabilidad y resistencia a la corrosión. Jiangsu VY Precision Machinery lo ayuda a seleccionar la mejor opción para su proyecto.

Inspeccionas cada soldadura visualmente y con pruebas no destructivas. Se utilizan métodos ultrasónicos, radiográficos y de partículas magnéticas. Estas comprobaciones le ayudan a encontrar defectos a tiempo y a mantener altos estándares.

Consejo: Siempre limpie y prepare las superficies antes de soldar para obtener uniones más fuertes.

El mecanizado CNC le brinda un control preciso sobre las dimensiones y tolerancias. Obtienes resultados repetibles y formas complejas. Este proceso reduce los errores y mejora la calidad de sus componentes terminados.

Sí, puede confiar en Jiangsu VY Precision Machinery para el mecanizado y soldadura CNC a gran escala. La empresa utiliza equipos avanzados y ofrece soluciones completas para equipos de energía.